L'emballage métallique est une subdivision cruciale de l'industrie légère nationale, indispensable dans le développement de la production industrielle et de la vie sociale. Avec l'itération des besoins commerciaux modernes, les exigences pour les emballages métalliques ne se limitent plus à fournir des conditions de stockage fiables pour le contenu. Du point de vue d'un support d'information, les fabricants espèrent améliorer la valeur de la marque, transmettre la culture d'entreprise et les tendances futures grâce à une conception méticuleuse et une fabrication parfaite.

Les emballages en fer blanc, principalement des boîtes en trois pièces, constituent la représentation la plus typique. Grâce à une série d'opérations sur le traitement de surface, la découpe, l'impression et le soudage de substrats métalliques, des produits d'emballage qui répondent aux exigences de conception spécifiques peuvent être obtenus. Actuellement, les revêtements intérieurs et extérieurs utilisés dans les processus de revêtement traditionnels nécessitent généralement une cuisson thermique et un traitement centralisé des COV, ce qui rend les imprimeries généralement d'importants consommateurs d'énergie et émetteurs de COV. Compte tenu des réglementations de plus en plus strictes en matière de réduction des émissions, l'adoption d'une technologie de revêtement vert pour réduire les COV et la consommation d'énergie et la traçabilité de l'empreinte carbone est un problème critique pour les entreprises leaders de l'industrie et les marques influentes, l'opportunité de s'acquitter de responsabilités sociales ou d'étendre davantage la capacité de production.

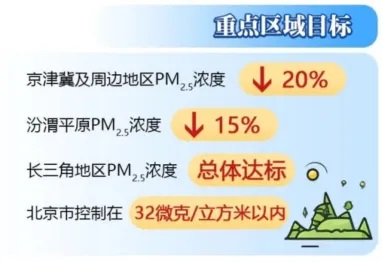

* Le Conseil d'État a publié le «Plan d'action pour l'amélioration continue de la qualité de l'air» en décembre 2023, ciblant les objectifs de contrôle de la qualité de l'air dans les régions clés d'ici 2025.

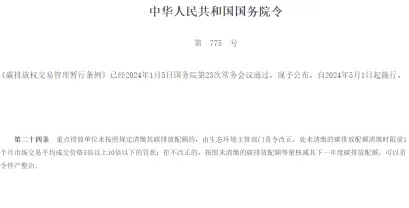

* Le «Règlement provisoire sur la gestion de l'échange de quotas d'émission de carbone» a commencé à être mis en œuvre en Chine le 1er mai, reliant directement les émissions de carbone aux attentes d'exploitation des entreprises.

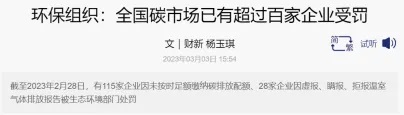

* Il y a eu plusieurs cas de sanctions liées aux émissions de carbone en 2023, avec une application accrue cette année.

Selon les informations du marché, dans les processus d'impression et de revêtement, la plupart des encres d'impression ont déjà été passées aux encres UV, tandis que le revêtement intérieur, le revêtement de base, et le vernis sont toujours des revêtements à base de solvant qui nécessitent une cuisson thermique. Compte tenu de la spécificité des revêtements internes, la prochaine direction technologique devrait être la transition des revêtements de base et des vernis vers une technologie de durcissement photoinitiée. Actuellement, le vernis d'impression photoinitié est un sujet brûlant dans l'industrie, avec des progrès de développement rapides. Le contenu suivant fournit des informations détaillées sur le vernis d'impression à durcissement photoinitié.

Les revêtements cationiques photoinitiés ultraviolets (cationiques UV) sont actuellement les produits de revêtement vert les plus appropriés pour l'emballage en fer blanc. Leurs caractéristiques techniques, telles que la sécurité des contacts alimentaires, d'excellentes performances de post-traitement, zéro émission de COV, aucun besoin de chauffage et une efficacité de durcissement ultra-élevée, couvrent parfaitement les besoins des produits. Actuellement, tirant parti de leur principale technologie d'application de polymérisation photoinitiée, l'Europe et l'Amérique utilisent commercialement cette technologie depuis des années. Avec la diffusion de la technologie et la réduction des coûts complets, le taux de pénétration du marché des revêtements imprimés cationiques UV devrait encore augmenter à l'avenir.

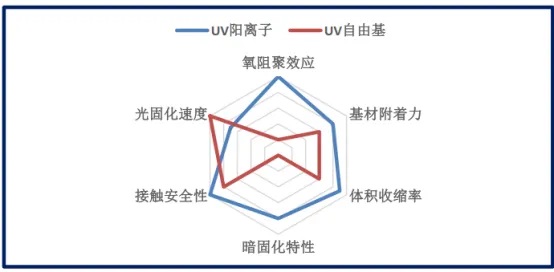

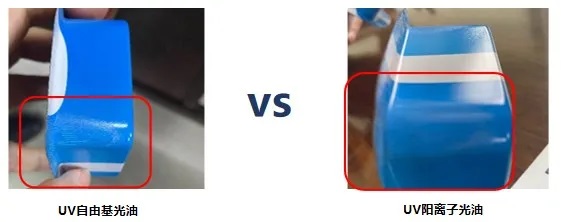

Les revêtements de radicaux libres photoinitiés ultraviolets (radicaux UV) sont un autre système de durcissement photoinitié courant. La différence fondamentale dans leur application dans l'impression sur fer blanc est que leRevêtement UV cationiquePeut être utilisé pour tous les types d'emballage en fer blanc, tandis que les revêtements radicalaires UV ne peuvent pas être utilisés pour les aliments et les emballages à haute résistance. Quelles sont les causes des différences dans les scénarios d'application? Ce qui suit discute plus en détail de ceci:

Graphique 1: Caractéristiques comparatives des systèmes radicaux UV cationiques et UV

Le mécanisme de durcissement de ceRésine de spécialité chimiqueEst le processus de la petite taupeCules polymérisant en grosses molécules dans un temps très court. Les revêtements cationiques UV ont un taux de conversion proche de 100% et le matériau du film durci présente de bonnes caractéristiques de faible migration. En revanche, le système radical ne réalise généralement qu'une conversion 80% environ. Les petites molécules résiduelles des composants n'ayant pas réagi ne répondent pas aux exigences de sécurité.

La raison du taux de conversion ultra-élevé des revêtements cationiques UV est que les monomères ou les molécules de résine dans le système ont souvent deux groupes fonctionnels ou plus. Ceux-ci ont des caractéristiques de post-durcissement (ou de durcissement sombre). Sous irradiation à la lumière UV, ils déclenchent la polymérisation et les réactions en chaîne. Dans un temps extrêmement court (environ 0.02 secondes), le taux de conversion des groupes fonctionnels peut dépasser 80%. Les groupes fonctionnels restants qui n'ont pas réagi continuent de réagir même sans énergie UV. À température ambiante pendant 48 heures, le taux de conversion peut dépasser 99% et le chauffage peut considérablement raccourcir ce temps.

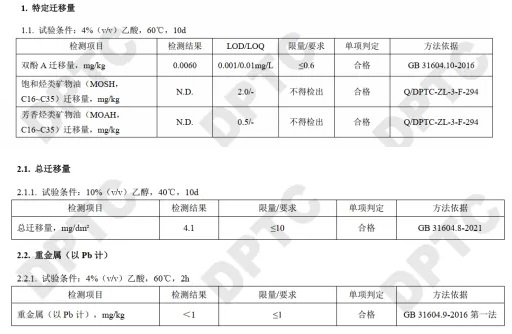

Graphique 2: Valeurs typiques de la faible migration moléculaire dans les revêtements cationiques UV

Cela diffère fondamentalement du mécanisme de durcissement des systèmes radicalaires UV. Sous irradiation à la lumière UV, les groupes fonctionnels radicaux UV réalisent une conversion environ 80% et la réaction s'arrête immédiatement après la coupure de la lumière UV. Les monomères, groupes fonctionnels et résines qui n'ont pas réagi restent dans le matériau du film, ce qui diminue les performances mécaniques et la durabilité et migre facilement vers la surface de contact, posant des risques pour la sécurité.

De plus, les revêtements cationiques UV ont une faible volatilité et une faible odeur, offrant un meilleur environnement opérationnel et une meilleure sécurité sanitaire, ce qui les rend plus acceptables pour les opérateurs de lignes de production.

Les résines primaires utilisées dans le système cationique UV sont des matériaux époxy, qui offrent une excellente adhérence et une résistance mécanique inhérente aux matériaux époxy. Les ingénieurs peuvent choisir parmi les époxydes alicycliques, les époxydes bisphénol A, les époxydes hydrogénées et les anneaux oxirane en fonction de scénarios d'application spécifiques.Résines époxy cycloaliphatiquesOnt la réactivité la plus élevée, une Tg élevée, ne contiennent pas de bisphénol A et surmontent la faible résistance aux intempéries des matériaux époxy ordinaires, ce qui en fait les matériaux de résine époxy les plus appropriés pour les réactions cationiques.

Le vernis cationique UV présente les caractéristiques suivantes:

Étirabilité élevée

Le retrait volumétrique pendant le durcissement cationique est faible, ce qui aide à réduire la contrainte interne pendant le durcissement, réduisant ainsi la fragilité du matériau et augmentant la ténacité.

Ébullition et résistance chimique

Le vernis cationique UV, principalement à base d'époxy alicyclique, ne contient pas d'anneaux de benzène ou d'autres structures moléculaires qui affectent la résistance aux intempéries. La densité de réticulation élevée fournit une Tg élevée, donnant au revêtement une excellente résistance chimique et d'ébullition.

Haute résistance mécanique

Pendant le durcissement cationique, les centres cationiques actifs générés par les initiateurs cationiques déclenchent la polymérisation par ouverture de cycle de groupes époxy dans la résine, formant une structure de réseau tridimensionnelle. Contrairement à la base d'acrylate du système radicalaire, la structure cycloaliphatique saturée à haute densité confère une densité de réticulation élevée et d'excellentes propriétés mécaniques au produit durci, améliorant la résistance du matériau et la résistance aux rayures.

Vernis d'impression cationique UV | Vernis d'impression radical UV | |

Performances d'estampage | Aucune perte de brillant sous une profondeur modérée | Perte importante de brillance en profondeur |

Ébullition à haute température | Pas de bouillonnement ou de pelage après 130 °C/60 minutes de cuisson à la vapeur à haute température | Bouillonnant et épluchant sous vapeur à haute température |

Tableau: Comparaison de la dureté des canonnettes estampillées

Graphique: Performance du revêtement cationique UV dans les applications de vernis à trois pièces

Après avoir discuté de l'importance du vernis d'impression à polymériser photoinitié et des différences entre les produits, la question la plus pratique est de savoir comment l'investissement du projet dans le durcissement photoinitié se compare au revêtement traditionnel. Auparavant, en raison des coûts plus élevés des revêtements et des équipements, le développement sur le marché des revêtements de durcissement photoinitiés était lent. Ces dernières années, avec des réductions de coûts importantes dans ces deux domaines, le coût explicite des projets est désormais comparable à celui du revêtement traditionnel, et combiné aux énormes avantages en coûts implicites, le coût global des projets montre un avantage absolu.

Type de coût | Vernis cationique UV | Vernis radical UV | Vernis solvant traditionnel | |

Coût explicite | Coût de l'énergie | Faible | Faible | Élevé |

Coût de revêtement | Légèrement élevé | Légèrement élevé | Faible | |

Coût de gestion | Faible | Moyen | Élevé | |

Investissement d'équipement | Faible | Faible | Élevé | |

Coût implicite | Applicabilité | Large | Limitée | Large |

Réduction des COV | Avantage | Avantage | Point de douleur | |

Planification flexible | Facile | Facile | Difficile | |

Environnement d'exploitation | Bon | Bon | Pauvre | |

* Comparaison complète des coûts entre différents types de vernis

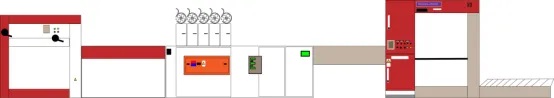

Le plus grand changement dans les équipements d'impression à polymérisation photoinitiés est la nécessité d'installer des sources de lampes UV sur la chaîne de production, en remplacement des fours traditionnels. Cela réduit considérablement les investissements et l'empreinte des équipements, et le gaz naturel n'est plus nécessaire pour fournir de l'énergie thermique. Selon les fournisseurs d'équipements professionnels, l'investissement pour une nouvelle ligne de durcissement photoinitiée (hors revêtement) ne dépasse pas 1 million de RMB.

* Schéma de la ligne d'impression de durcissement photoinitié (fourni par le fournisseur)

Le vernis d'impression cationique UV est appliqué de manière mature dans un emballage en fer blanc à l'étranger. Sur le plan intérieur, le vernis cationique détient déjà un avantage de coût global. Bien que le nombre d'équipements de revêtement de durcissement photoinitiés sur le marché intérieur soit limité, les fabricants en aval développent activement les mises en page, choisissant entre les vernis UV cationique ou UV en fonction de leur structure commerciale. De plus, le vernis cationique UV est également applicable aux substrats en aluminium, y compris les canettes en aluminium et les bouchons à vis en aluminium.

L'huile de base claire cationique UV et les produits de revêtement blanc sont encore en cours de développement, avec peu de variétés commerciales disponibles sur le marché.

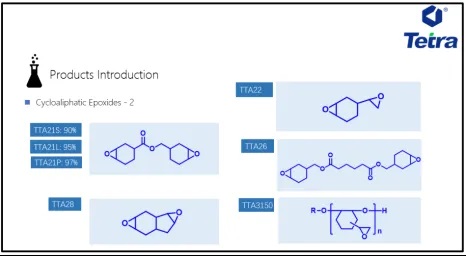

L'introduction précédente a discuté de l'époxy alicyclique comme type de résine préféré pour le vernis cationique UV. Voici les types courants de résines époxy alicycliques sur le marché. En faisant varier les structures, la ténacité, l'adhérence, la résistance à la chaleur, la viscosité et d'autres propriétés du vernis peuvent être ajustées, et les systèmes peuvent être adaptés selon différents scénarios d'application:

Graphique 4: Introduction à certains produits de résine époxy alicyclique parTETRA Matériel.

Jiangsu TETRA New Material Technology Co., Ltd. est une entreprise de haute technologie spécialisée dans la production, le développement et le service technique d'époxydes alicycliques et de résines époxy spéciales. Ils ont une équipe de R & D de haute qualité composée de professionnels et de talents de gestion technologique qui ont loNg été engagé dans des applications techniques dans les domaines chimique et pharmaceutique. Actuellement, ils ont deux bases de production à Taixing, Jiangsu et Dongying, Shandong, avec une capacité totale d'environ 15,000 tonnes.

Nous nous félicitons de la communication et des échanges avec les partenaires de l'industrie pour contribuer au développement de la technologie de durcissement photoinitiée en Chine.